首鋼京唐發力薄規格培育“拳頭產品”

首鋼京唐發力薄規格培育“拳頭產品”

面對市場對薄規格鋼板需求量的增加,首鋼京唐中厚板事業部隨市而動,全力承接薄規格鋼板訂單,滿足客戶對極限規格及快速交貨的需求。上半年,10毫米以下薄規格供貨量同比增加11.3%,市場競爭力不斷提升。

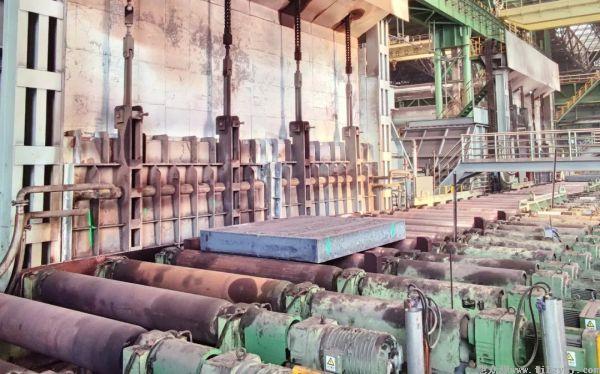

“老產線”煥發新生機

-196℃是什么概念?在這樣極端環境下,常規鋼材早已不堪重負,但有一種特殊的9Ni鋼卻能堅韌如初。9Ni鋼由于其設計使用溫度最低、技術含量最高,是中厚板產品所有品種中工藝流程最長、表面質量最脆弱、力學性能要求最苛刻的產品。然而在9Ni鋼生產中,最具技術難度的莫過于5毫米鋼板的開發,其厚度薄、強度高、表面質量控制難度非常大。5毫米9Ni鋼的生產,已經超出了3500這條老產線的設備設計能力,尤其與其它爐卷軋機相比,軋制過程控制難度極大。

中厚板事業部3500作業區工藝技術員李國鵬為了讓5毫米9Ni鋼能夠順利軋制成功,盯在軋鋼現場,與操作人員從輥期安排、加熱爐計劃排布、坯型設計、軋制規程計算規劃及后部物流等方面逐個探討、逐個測算、逐個砸實。在生產工藝方面更是細上加細,鋼坯放在步進爐哪道、鋪墊幾塊、幾點出爐、輥速多少,他都反復推敲、反復琢磨……經過大家的共同努力,**張5毫米9Ni合格鋼板終于成功下線。

生產初期,表面氧化鐵皮這個“牛皮癬”一直揮之不去、反復出現,嚴重影響鋼板生產效率和質量。為了解決這個問題,李國鵬養成了每天與9Ni鋼見面的工作習慣。他在辦公桌上擺上了樣品,就是想讓自己能夠每天都能思考尋找“藥方”。針對工藝要求,他和團隊反復在生產過程中進行調整優化,然后分析再優化、再調整、再分析……結合9Ni鋼的品種特性,創新性地提出了具有首鋼中厚板特色的9Ni鋼生產工藝,產品廢次降量、修磨工作量直線下降,產品質量和生產效率直線上升,困擾9Ni鋼“入庫難”的瓶頸問題終于解決,5毫米陸地罐9Ni鋼順利完成交貨。

3500產線實現了5毫米9Ni鋼超低溫加熱工藝穩定軋制并大批量供貨,讓30多年老軋機蝶變升級煥發新活力。

智能化賦能新技術

加強技術創新,培育和加快發展新質生產力,不僅帶來了新的機遇,也提出了更高的要求。薄規格產品是首鋼中厚板大力實施“高端化+差異化”策略、發展新質生產力的典型代表。

中厚板6毫米極限薄規格高效穩定軋制是行業技術難題,由于軋制過程中溫降大、板形控制難度大且生產過程不穩定,產量和效率普遍偏低。

在中厚板集控中心,墻上大屏幕播放著產線運行的實時動態。軋鋼工吳玉寧看著鋼坯沿輥道緩緩進入軋機的監控畫面很是感慨:“現在軋鋼變得更‘輕松’、更高效、更精準。”通過以信息化、智能化驅動,生產控制更精準,集控中心高效運行,對于薄規格攻關來說更是如虎添翼。

4300作業區工藝技術員楊子江與軋制技術團隊瞄準薄規格鋼板軋制瓶頸問題,將每次軋制6毫米都作為一次精神上的“戰役”。從加熱溫度、在爐時間控制到軋制每道次壓下量和輥縫設定,他都點對點進行固化,并對軋制過程中遇到的異常情況逐步完善軋機自動化程序,使軋制過程達到了穩定控制。在解決了過程控制穩定性問題后,如何提高軋制效率,又成為眼前的一座大山。在楊子江腦海里不斷閃現著雙機架軋制6毫米的場景,如何匹配粗、精軋道次及壓下量,軋制過程溫度是否有保障……一系列難題隨之而來。楊子江與軋鋼技術人員每天“沉”在現場,一項接著一項地進行大膽推演和試驗,再逐步細化到方案上。經過不懈努力,他們逐步開發出一套高效穩定軋制6毫米的方法,完善并固化了14項措施,攻克了軋制穩定性、板形控制、厚度精度、高性能指標合格率等多項行業關鍵共性難題。如今,6毫米生產效率提升60%,板形合格率達90%以上。上半年,4300產線6毫米產量是2023年全年的5倍。

薄規格提量增效不僅助力公司提高市場競爭力,也為其他品種鋼軋制極限薄規格積累了經驗。下一步,中厚板事業部將繼續向高端產品發力、向極限規格發力,以優質產品擦亮首鋼中厚板品牌。